冷間閉塞鍛造プレス【MSF-C】

| 【冷間閉塞鍛造プレスの主な仕様】 | ||||

|---|---|---|---|---|

| 形式 | MSF600 | MSF800 | MSF1000 | |

| メイン | 能力(kN) | 650〜6,500 | 800〜8,000 | 1,000〜10,000 |

| 加圧速度(mm/s) | 20〜40 | 20〜40 | 20〜40 | |

| ストローク長さ(mm) | Max. 300 | Max. 300 | Max. 300 | |

| オープンハイト(mm) | 900 | 1,000 | 1,000 | |

| スライド面積(mm) 左右×前後 |

800×800 | 950×950 | 1,050×1,050 | |

| ボルスタ面積(mm) 左右×前後 |

800×900 | 950×1,100 | 1,050×1,200 | |

| スライドノックアウト | 能力(kN) | 150 | 200 | 300 |

| ノックアウト速度(mm/s) | 100 | 100 | 100 | |

| ストローク長さ(mm) | 30 | 60 | 90 | |

| ベッド | 能力(kN) | 400~4,000 | 500~5,000 | 1,000~9,500 |

| 加圧速度(mm/s) | 20〜40 | 20〜40 | 20〜40 | |

| ストローク長さ(mm) | Max. 60 | Max. 70 | Max. 90 | |

| ベッドノックアウト | 能力(kN) | 400 | 500 | 1,000 |

| ノックアウト速度(mm/s) | 50 | 50 | 50 | |

| ストローク長さ(mm) | Max. 90 | Max. 90 | Max. 90 | |

| 総合電力(kW) | 220 | 340 | 340 | |

- 鍛造プレス型式

- MSF(出力トン数)-(プレスタイプ)(上部軸数)(下部軸数)

- プレスタイプ M:多軸3軸以上 C:冷間 O:揺動 H:熱間

特徴

- 材料歩留の向上、後加工の短縮

最適な変形工程により、製品精度が向上し無駄なバリが発生せず、材料歩留を大幅に向上する事が可能です。

そして、必要最小限の後加工で部品を完成し、工程数の短縮、コストダウンにつなげます。

- 省エネルギー

必要な箇所に必要な方向から成形を行うため成形荷重が低減できます。

- 作業環境の改善

熱間鍛造と比べれば、加熱炉も無く、音・振動も小さく作業環境の改善に大きく寄与します。

- 省人化

1工程で成形が完了するため熟練技術を必要とせず、一人のオペレーターで操作を行うことが可能です。

最適な変形工程により、製品精度が向上し無駄なバリが発生せず、材料歩留を大幅に向上する事が可能です。

そして、必要最小限の後加工で部品を完成し、工程数の短縮、コストダウンにつなげます。

必要な箇所に必要な方向から成形を行うため成形荷重が低減できます。

熱間鍛造と比べれば、加熱炉も無く、音・振動も小さく作業環境の改善に大きく寄与します。

1工程で成形が完了するため熟練技術を必要とせず、一人のオペレーターで操作を行うことが可能です。

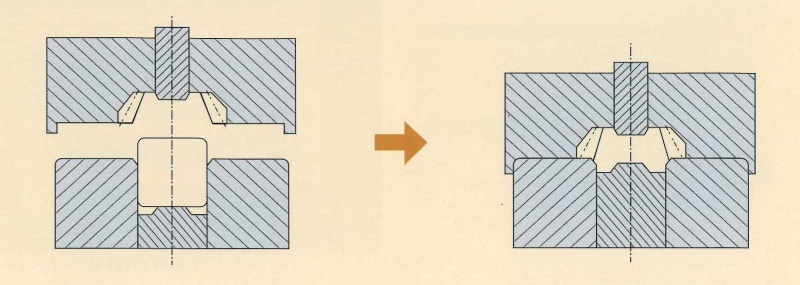

閉塞鍛造法の原理

- 閉塞鍛造法は、素材を金型内に閉じ込め閉塞した状態で、複動的にパンチが金型内に侵入して素材を金型内に充満させる成形方法です。